分布式IO模块分散化的控制方式

分布式控制系统具有数据获取、直接数字控制、人机交互以及监控和管理等功能。分布式IO模块的控制系统是在计算机监督控制系统、直接数字控制系统和计算机多级控制系统的基础上发展起来的,是生产过程的一种比较完善的控制与管理系统。这种分散化的控制方式能改善控制的可靠性,不会由于计算机的故障而使整个系统失去控制。

一、系统的组成:

DCS的构成方式十分灵活,可由专用的管理计算机站、操作员站、工程师站、记录站、现场控制站和数据采集站等组成,也可由通用的服务器、工业控制计算机和可编程控制器构成。处于底层的过程控制级一般由分散的现场控制站、数据采集站等就地实现数据采集和控制,并通过数据通信网络传送到生产监控级计算机。生产监控级对来自过程控制级的数据进行集中操作管理,如各种优化计算、统计报表、故障诊断、显示报警等。随着计算机技术的发展,DCS可以按照需要与更高性能的计算机设备通过网络连接来实现更高级的集中管理功能,如计划调度、仓储管理、能源管理等。

1、系统硬件

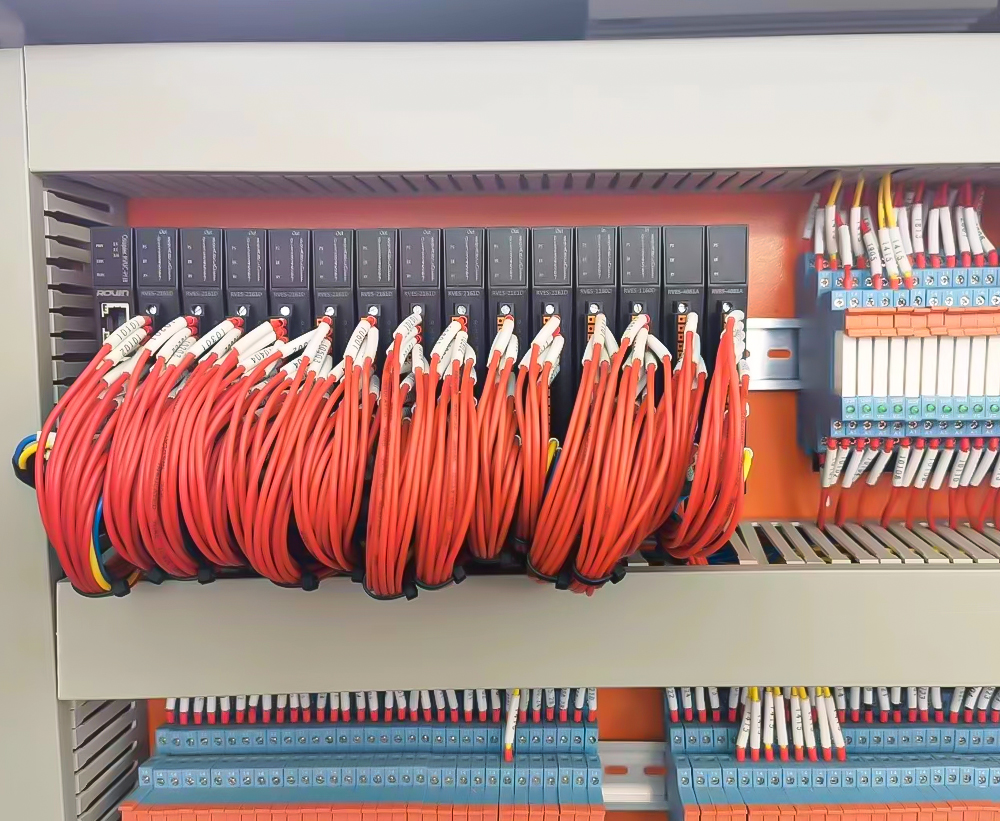

(1)现场控制站主要由机箱(柜)、电源、PC总线工业控制机、通信控制单元、手动、自动显示操作单元等构成。其功能主要有6种,即数据采集功能、DDC控制功能、顺序控制功能、信号报警功能、打印报表功能、数据通信功能。

(2)智能调节器是一种数字化的过程控制仪表,其外表类似于一般的盘装仪表。智能调节器不仅可接受4~20mA,DC电流信号输入的设定值,还具有异步通信接口RS-422/485、RS-232等,可与上位机连成主从式通信网络,接受上位机下传的控制参数,并上报各种过程参数。

(3)集中操作监控级(面向操作员和系统工程师)功能主要是以操作监视为主要任务,兼有部分管理功能。配备计算机及外设,以及相应软件,对生产过程实行高级控制策略、故障诊断、质量评估。

2、系统软件

分布式控制系统的软件可分为系统软件、组态软件、应用软件。其功能如下所述:

(1)系统软件:提供系统运行和管理的基本环境。

(2)组态软件:对过程管理系统组态、系统内各设备的定义、确定各设备的工作要求,设备网地址分配、定义各种控制点、点数据在显示图上的编排等。

(3)应用软件:用于整个生产过程的操作和控制,过程数据收集,信息分析、优化,监控控制,外来设备的网络化及完善。运行于系统人机界面工作站、服务器等节点中的软件,提供数据采集和事件分析处理、信息存储和管理、二次计算、人机界面监视、远程控制操作及其他的应用功能。

3、系统原理电源

分布式直流电源是一种新型的直流电源设备,主要应用于小型开关站和用户末端,为二次控制线路(如微机保护等智能终端及指示灯、模拟指示器等)提供可靠不间断工作电源,避免交流失电时导致微机保护失去保护作用,解决因操作过电压及谐波等因素使UPS失效从而导致微机保护失效问题。同时还可为符合装置功率要求的一次开关设备(弹簧机构真空断路器、永磁机构真空断路器、电动负荷开关等)提供直流操作电源。

分布式直流电源采用高频电源技术,蓄电池采用自动充电管理模块进行维护,大大延长蓄电池的使用寿命,使得装置运行更加安全可靠。装置具备通讯、报警功能,可以方便地实现无人值守的远程自动化管理。

二、系统的特点:

(1)开放性

DCS采用开放式、标准化、模块化和系列化设计,系统中各台计算机采用局域网方式通信,实现信息传输,当需要改变或扩充系统功能时,可将新增计算机方便地连入系统通信网络或从网络中卸下,几乎不影响系统其他计算机的工作。

(2)灵活性

通过组态软件根据不同的流程应用对象进行软硬件组态,即确定测量与控制信号及相互间连接关系、从控制算法库选择适用的控制规律以及从图形库调用基本图形组成所需的各种监控和报警画面,从而方便地构成所需的控制系统。

(3)易于维护

功能单一的小型或微型专用计算机,具有维护简单、方便的特点,当某一局部或某个计算机出现故障时,可以在不影响整个系统运行的情况下在线更换,迅速排除故障。

(4)协调性

各工作站之间通过通信网络传送各种数据,整个系统信息共享,协调工作,以完成控制系统的总体功能和优化处理。

(5)功能齐全

控制算法丰富,集连续控制、顺序控制和批处理控制于一体,可实现串级、前馈、解耦、自适应和预测控制等先进控制,并可方便地加入所需的特殊控制算法。

分布式系统正向着多元化、网络化、开放化、集成管理方向发展,使得不同型号的DCS可以互连,进行数据交换,并可通过以太网将DCS系统和工厂管理网相连,实现实时数据上网,成为过程工业自动控制的主流。

-

上一篇现场总线IO模块的智能节点设计

-

下一篇什么是远程IO模块的机架优化?

销售微信

销售微信 技术微信

技术微信