磨机控制系统运用远程I/O的优点

远程I/O具有通讯的优越性、实用性、节约性,可以使设备的操作、控制、监示、报警、信息指示等更加简便,更加完善。远程IO作为主要控制元件,对磨机的主轴承高低压润滑站、慢速驱动、磨机本体仪表等进行检测和控制。

传统的磨机电控部分系统组成:

磨机低压电控系统包括主电机同步电机励磁柜、PLC控制柜、低压配电保护柜、慢驱控制箱、磨机现场就地操作箱、润滑站机旁操作箱、大小齿轮喷射润滑控制箱、气动离合器控制箱、测温电阻接线箱等。低压电控系统采用三相四线制电源AC 380/220V、50Hz。对于传统的设计理念来说,磨机控制系统主要包括以下几部分:上位机工控机、现场触摸屏、中间控制层PLC、现场执行层以及其它辅助设备控制箱等。系统所有信号都由PLC控制柜根据工艺操作流程进行统一接收和发送,所有信号线全部进入PLC控制柜I/O模块。

运用远程IO系统的磨机电控系统组成:

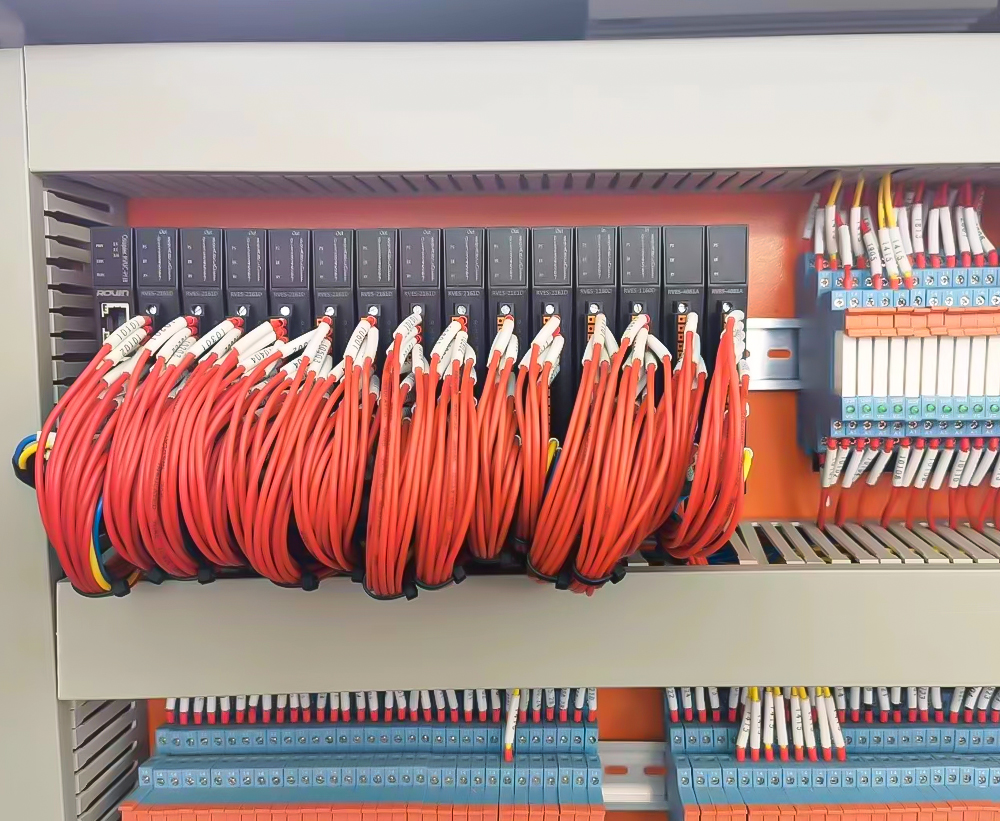

该控制系统主要由上位工控机、1756系列PLC(CPU 1756-L71)、1794系列远程I/O单元和现场控制测控信号组成。PLC不仅对外部输入的有关数字开关量、输入模拟量等信号进行逻辑运算、数据计算,使磨机按着规定的工艺操作流程完成主电机、空气离合器、慢速驱动装置、润滑站油泵等设备不同情况下的工作,而且是网络控制系统的主站,主要完成整个磨机电控系统的信号处理、数据运算,通信控制、系统管理等工作。一般IO采集卡件放在现场并且通过通讯手段和控制器交换数据。它介于传统DCS(控制器和IO离得很近都在控制室的机柜内)系统和FCS(控制功能全部下放到现场)系统之间的一种过渡形态。整个系统采用分布式远程I/O控制方式,基于EtherNet/IP现场总线控制技术,利用PLC中央处理器的结构体系构建EtherNet/IP控制网络。本地站为系统主站,根据磨机控制系统的要求,系统共配置了3个Remote I/O站,分别为远程I/O-1、I/O-2、I/O-3。远程I/O站与本地主站之间通过EtherNet/IP网络来进行通讯。

磨机控制系统运用远程I/O的优点:

传统方案用PLC控制磨机电气系统,都采用集中式系统的模式。集中式控制以一台PLC为核心,所有现场传感器的输入信号、状态输入信号和输出控制信号都通过一一对应的线入/线出电缆传输,控制设备比较集中,易于管理,一次性投资小,但这种方式的缺点是:

(1)可靠性依赖于一台PLC,一旦PLC或外围关键设备出现故障,就会影响整个系统的工作;

(2)所需电缆较多,现场安装工作量大;

(3)扩展性较差。

运用远程I/O后,各个远程I/O站之间通过EtherNet/IP网络进行通讯,EtherNet/IP采用工业控制网络,满足了大吞吐量的实时控制要求,具有高效数据传送能力,而且可根据不同的工艺要求进行灵活扩展。通过网络连接,减少了电磁干扰造成数据错误的可能,并大大减少了现场仪表与总线的连接部件,从而大大降低了成本,简便了设备安装。

远程I/O通信在工业领域对传统的系统结构形成了挑战,并得到了广泛的应用。便捷的操作和工作的高效率是每个行业的都想要达到的局面,未来的控制系统还将开拓更多的使用领域。

销售微信

销售微信 技术微信

技术微信